商机详情 -

工业旋转膜分离浓缩系统前景

随着技术的不断发展,旋转陶瓷膜动态错流过滤技术也在持续创新优化。一方面,在膜材料研发上,不断探索新型陶瓷材料配方,以进一步提升膜的过滤精度、通量以及化学稳定性。例如,通过纳米技术对陶瓷膜的微观结构进行调控,使膜孔径分布更加均匀,提高对微小颗粒和分子的截留能力。另一方面,在设备结构设计上,更加注重提高设备的紧凑性、自动化程度和运行稳定性。研发新型的驱动系统,使膜片旋转更加平稳,降低能耗和噪音;优化膜组件的密封结构,防止泄漏,确保过滤过程的高效进行。该技术正从工业领域向生物医药、新能源等领域渗透,有望在资源循环利用、绿色制造等方面发挥更大作用。工业旋转膜分离浓缩系统前景

在化工行业的应用场

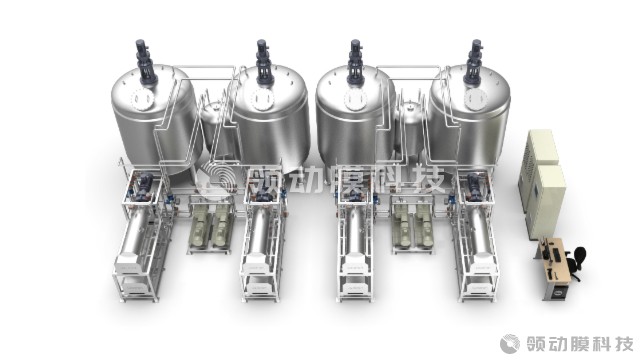

景催化剂回收与循环利用应用场景:石油化工中分子筛催化剂、贵金属催化剂的分离回收。优势:截留微米级催化剂颗粒(5-50μm),回收率达98%以上,降低催化剂损耗。替代离心分离,减少能耗与设备磨损,运行成本降低20%-30%。可处理高黏度反应液,适应聚合反应后的催化剂分离。染料/颜料浓缩纯化应用场景:活性染料、纳米二氧化钛浆料的浓缩与杂质去除。优势:截留染料分子(分子量≥500Da),浓缩液固含量可达20%-30%,提升后续干燥效率。去除无机盐和小分子杂质,改善染料色牢度与纯度。陶瓷膜抗污染性强,可长期稳定运行,延长清洗周期。废水处理与资源回收应用场景:医药化工废水中有机物(如抗生药物、有机溶剂)的分离与回用。优势:处理高浓度有机废水(COD≥10000mg/L),可实现部分有机物浓缩回收。与生化处理联用,提高废水可生化性,降低后续处理负荷。陶瓷膜耐污染物冲击,寿命长达3-5年,减少更换成本。聚合物溶液浓缩应用场景:聚乙烯醇(PVA)、聚乙二醇(PEG)溶液的浓缩与脱盐。优势:精确控制分子量截留,避免聚合物降解,浓缩后溶液黏度稳定。替代蒸发浓缩,能耗降低40%,同时减少聚合物结垢问题。设备占地面积小,适合车间紧凑布局。 工业旋转膜分离浓缩系统哪里有卖的江苏领动膜科技深耕动态错流过滤技术,提供从研发到运维的全产业链服务。

从原理上剖析,陶瓷旋转膜动态错流过滤技术融合了陶瓷膜的优良特性与动态错流的独特运行方式。陶瓷膜作为关键过滤元件,具有机械强度高、化学稳定性好、耐高温、耐酸碱等诸多优点。与有机膜相比,其使用寿命更长,能适应更为严苛的工作环境。在旋转陶瓷膜系统中,膜片呈碟式结构,通常安装在可高速旋转的轴上。当系统运行时,膜片随轴一同高速旋转,料液以一定流速沿切线方向进入膜组件。此时,在膜表面会产生高的流体速度,进而形成强剪切作用。这一剪切力能够有效防止颗粒、大分子等污染物在膜表面的沉积,缓解浓差极化现象。同时,旋转产生的离心力也有助于将物料中的不同组分进行初步分离,进一步提升过滤效果。

在多肽类物料的提取过程中,若原浓度较高或需要进行高倍浓缩,旋转膜设备(如动态错流旋转陶瓷膜设备)可凭借其独特的工作原理和技术优势实现高效分离与浓缩。旋转膜设备凭借动态错流与旋转剪切力的协同作用,在高浓度或高倍浓缩多肽物料的提取中展现出明显优势,既能保持多肽活性,又能高效去除杂质,提升浓缩倍数和生产效率,是医药、食品等行业多肽类产品工业化生产的关键技术之一。未来随着膜材料(如复合陶瓷膜)和智能化控制技术的升级,其应用场景将进一步拓展。湿法分级后高浓度浆料干燥能耗明显降低,温度波动小。

旋转膜过滤在医药行业典型应用案例

某中药企业黄连提取液浓缩传统工艺:减压蒸馏浓缩,温度60-80℃,有效成分黄连素损失率15%,能耗200kWh/吨。陶瓷膜工艺:常温错流浓缩,黄连素保留率98%,能耗120kWh/吨,生产周期缩短50%。某工厂青霉素发酵液处理原工艺:板框过滤+离心,收率85%,滤渣含水率70%,需频繁更换滤布。陶瓷膜工艺:直接膜分离,收率96%,滤渣含水率降至40%,设备连续运行30天无需停机清洗。动态错流旋转陶瓷膜分离浓缩设备凭借技术优势,正逐步替代传统分离工艺,成为医药化工行业提质增效、绿色生产的重要工具,尤其适用于高附加值产物的分离与资源回收场景。 者流速率4-6m/s,微滤压力2-3bar,优化能耗与效率。发酵液旋转膜分离浓缩系统定制化生产

氟龙涂层技术增强防腐,抵御强酸强碱及有机溶剂长期侵蚀。工业旋转膜分离浓缩系统前景

陶瓷旋转膜动态错流技术作为一种新型高效分离技术,与传统过滤分离技术(如砂滤、板框过滤、静态膜过滤等)在工作原理、分离性能、应用场景等方面存在明显差异。以下从多个维度对比分析两者的特点:

工作原理对比1.旋转陶瓷膜动态错流技术关键机制:利用陶瓷膜(无机材料,如Al₂O₃、TiO₂等)作为过滤介质,通过电机驱动膜组件旋转(或料液高速切向流动),形成动态错流场。料液以切线方向流过膜表面,产生强剪切力,抑制颗粒在膜面的沉积,减少浓差极化和膜污染。错流优势:动态流动使固体颗粒随流体排出,而非堆积在膜表面,维持高通量过滤状态。2.传统过滤分离技术典型方式:死端过滤(如砂滤、袋式过滤):料液垂直流向膜/滤材表面,固体颗粒直接沉积,易堵塞滤孔,需频繁更换滤材。静态错流膜过滤(如传统管式膜、平板膜):料液以一定流速横向流过膜表面,但无主动旋转动力,剪切力较弱,长期运行仍易污染。离心分离/板框压滤:依赖离心力或压力差推动分离,固体颗粒堆积后需停机清洗,属于间歇操作。原理局限:以“拦截”为主,缺乏动态抗污染机制,分离效率随污染加剧而下降。 工业旋转膜分离浓缩系统前景