商机详情 -

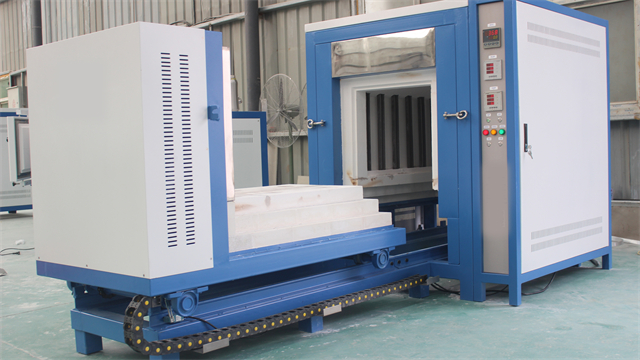

内蒙古大型高温台车炉

高温台车炉的量子点温度场可视化技术:传统测温手段难以直观呈现炉内温度分布细节,量子点温度场可视化技术填补了这一空白。将对温度敏感的量子点材料涂覆于炉膛内壁及工件表面,量子点受激发后发射荧光,其波长与温度呈线性关系。通过高分辨率荧光成像设备捕捉荧光信号,经算法处理后实时生成三维温度场图像。在大型合金钢锻件淬火过程中,该技术可清晰显示工件表面与芯部的温差分布,操作人员能根据图像动态调整加热策略。实测数据表明,应用该技术后,工件热处理后的硬度均匀性提高 22%,有效避免因局部过热或过冷导致的质量缺陷。高温台车炉设有冷却装置,加快工件冷却速度。内蒙古大型高温台车炉

高温台车炉的数字孪生可视化管理平台:数字孪生技术为高温台车炉的管理和运维提供了全新模式。通过建立高温台车炉的数字孪生模型,将设备的结构参数、运行数据、工艺参数等信息进行集成,实现对设备的实时虚拟映射。操作人员可通过可视化管理平台,直观查看台车炉的运行状态,包括温度分布、台车位置、能源消耗等信息。在工艺优化方面,可在虚拟模型中模拟不同的工艺参数,预测对产品质量的影响,从而优化实际生产工艺。当设备出现故障时,数字孪生模型可快速定位故障点,提供维修指导,缩短维修时间。该平台提高了高温台车炉的智能化管理水平,为企业生产决策提供有力支持。内蒙古大型高温台车炉高温台车炉的操作界面需配备实时温度显示与历史曲线记录功能。

高温台车炉在航空航天大型铝合金构件固溶处理中的应用:航空航天领域的大型铝合金构件对热处理工艺要求极高,高温台车炉凭借其独特优势满足了相关需求。在铝合金构件固溶处理时,将构件放置在经过特殊设计的台车工装架上,确保构件在加热过程中受力均匀。炉内采用高纯度氮气保护气氛,防止铝合金氧化。固溶处理过程中,台车炉以精确的升温速率(1.2℃/min)将温度升至 530℃,保温 5 小时,使合金元素充分溶解于基体中。随后,台车快速移出至淬火水槽,实现快速冷却。经高温台车炉处理的铝合金构件,其强度和韧性明显提高,满足航空航天飞行器对构件性能的严苛要求。

高温台车炉的柔性连杆传动系统:传统台车炉多采用刚性传动结构,在长期重载运行下易出现卡滞、断裂等问题。柔性连杆传动系统采用强度高合金弹簧钢制造连杆,通过特殊热处理工艺使其具备高韧性与弹性。连杆两端配备万向节,可灵活适应台车运行过程中的微小位移与角度偏差。在传动过程中,柔性连杆能有效缓冲冲击载荷,相比刚性结构减少 40% 的应力集中。某重型机械企业使用该系统后,台车传动部件的更换频率从每年 3 次降至 1 次,且运行噪音降低 25 分贝。此外,柔性连杆的弹性特性还能在设备启动与停止时实现缓冲,避免因惯性导致工件移位,特别适用于精密工件的热处理运输场景。高温台车炉的台车进出设计,方便大型工件的吊装与运输。

高温台车炉的智能预测性维护系统:传统的定期维护方式存在维护过度或不足的问题,智能预测性维护系统为高温台车炉的运维提供新方向。该系统通过安装在设备关键部位的振动传感器、温度传感器、电流传感器等,实时采集设备运行数据,并利用机器学习算法对数据进行分析。通过建立设备运行状态模型,预测设备零部件的剩余使用寿命,提前发现潜在故障隐患。例如,当系统预测到台车驱动电机轴承即将失效时,提前一周发出预警,并提供详细的维护建议,包括更换时间、备件型号等。该系统使设备的非计划停机时间减少 60%,维护成本降低 40%,提高设备的可靠性和生产效率,实现从被动维护到主动维护的转变。操作高温台车炉前需检查台车轨道润滑状态,确保移动平稳且无卡滞现象。云南高温台车炉价格

高温台车炉的台车驱动系统稳定,运行噪音小。内蒙古大型高温台车炉

高温台车炉的智能台车定位与夹紧系统:传统台车炉在台车进出炉过程中,存在定位不准确、易晃动等问题,智能台车定位与夹紧系统有效解决了这些难题。该系统采用激光定位技术,在炉体进出口和台车指定位置安装激光传感器,当台车接近炉体时,传感器实时监测台车位置,通过伺服电机驱动台车微调,实现准确定位,误差控制在 ±2mm 以内。定位完成后,液压夹紧装置自动启动,将台车牢固固定在炉体上,防止在加热过程中因热膨胀或外力作用导致台车移位。在金属热处理工艺中,该系统确保工件与发热元件的相对位置稳定,保证热处理质量的一致性。内蒙古大型高温台车炉