商机详情 -

北京珠击磨料

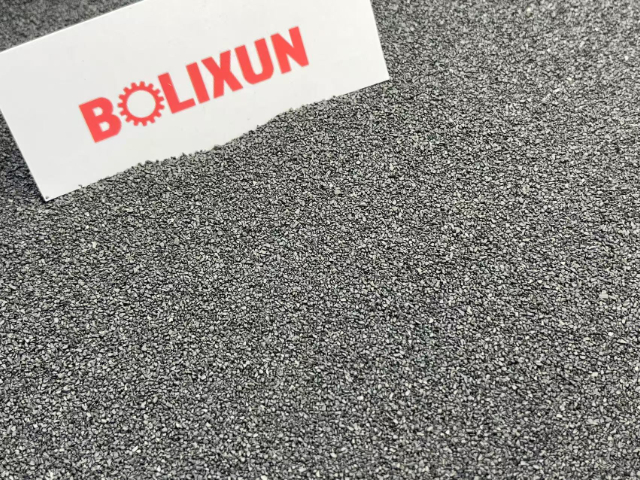

在使用抛光磨料的过程中,安全问题不容忽视。为了保障操作人员的安全,磨料生产企业采用了多种安全技术。在磨料的包装和运输过程中,采用密封包装和防震措施,防止磨料泄漏和破损;在磨料的使用过程中,通过改进研磨设备的设计,增加防护装置,减少操作人员与磨料的直接接触,降低安全风险。抛光磨料的生产工艺复杂,涉及原料制备、成型、烧结等多个环节。以碳化硅磨料为例,首先将石英砂和石油焦按一定比例混合,在高温炉中进行反应,生成碳化硅晶体;然后将晶体破碎、筛分,得到不同粒度的碳化硅磨料。为了提高磨料的性能,还需要对其进行表面处理,如涂覆、化学改性等。不同形状的抛光磨料,如球形、不规则形,在抛光时发挥着不同作用。北京珠击磨料

为了达到较佳的抛光效果,抛光磨料必须与工件材料相适配。加工钢铁材料时,刚玉类磨料是理想选择,其硬度和化学稳定性能有效去除钢铁表面的杂质和缺陷,且不易与钢铁发生化学反应。而在加工有色金属,如铝、铜及其合金时,若使用硬度太高的磨料,容易在工件表面产生划痕,此时树脂磨料或碳化硅微粉更为合适,它们既能实现有效抛光,又能防止对质地较软的有色金属造成过度损伤。对于陶瓷、玻璃等硬脆材料,碳化硅磨料凭借其高硬度和良好的散热性,能在加工过程中避免材料因局部过热而破裂,保证加工质量。准确匹配磨料与工件材料,是提高抛光质量、降低成本的关键环节。福建珠击磨料品牌纳米级抛光磨料,能实现纳米级的表面平坦化,满足超精密加工需求。

电子行业是对精度要求极高的领域,抛光磨料在其中扮演着不可或缺的角色。在半导体芯片制造过程中,晶圆的表面平整度直接影响芯片的性能和良品率。使用纳米级的抛光磨料,如二氧化硅溶胶等,进行化学机械抛光(CMP),能够精确控制晶圆表面的去除量,使晶圆表面达到原子级别的平整度,满足芯片制造的超精密要求。在手机、平板电脑等电子产品的外壳制造中,为了提升产品的外观质感,会采用不同粒度的抛光磨料对金属外壳进行打磨和抛光处理。从粗磨去除表面瑕疵,到精抛实现镜面效果,抛光磨料的应用使得电子产品外壳更加美观、耐用,同时也增强了产品的市场竞争力。

与其他常见磨料如陶瓷磨料、碳化硅磨料相比,金属磨料具有自身独特的优势。陶瓷磨料硬度高,但韧性相对较差,在高速冲击下容易破碎,不太适合对韧性要求较高的工件处理。碳化硅磨料虽然磨削性能优良,但成本较高,且在某些应用场景下,其化学稳定性可能不如金属磨料。金属磨料则兼具较高的硬度和良好的韧性,在对金属工件进行表面清理和强化时,能够发挥出更好的效果。而且,金属磨料的可回收性和较低的成本,使其在大规模工业应用中具有明显的优势。当然,在一些对精度要求极高、对工件表面损伤要求极低的特殊场合,其他磨料可能会更具优势。但总体而言,金属磨料凭借其综合性能,在众多工业领域中占据了重要的市场份额,并且随着技术的不断发展,其应用范围还在不断扩大。球形抛光磨料流动性好,抛光时能减少表面划痕,保障表面质量。

随着现代制造业向高精度、高可靠性方向发展,超精密加工技术日益重要,而抛光磨料在其中扮演着关键角色。在半导体芯片制造、光学仪器加工、航空航天零部件制造等领域,对工件表面的精度和粗糙度要求达到了纳米甚至亚纳米级别。为满足这些需求,纳米级抛光磨料和特殊性能的抛光磨料得到了广泛应用。例如,在芯片制造中,使用纳米级的二氧化硅磨料进行化学机械抛光(CMP),能够实现晶圆表面的全局平坦化,使芯片上的晶体管和线路能够精确制造。然而,在超精密加工中使用抛光磨料也面临着诸多挑战。一方面,纳米级磨料的制备难度大,成本高,且容易团聚,影响抛光效果;另一方面,超精密抛光对加工环境和设备要求极高,需要严格控制温度、湿度、粉尘等因素,以避免外界因素对抛光质量的干扰。此外,如何精确控制磨料的去除量和表面质量,也是超精密加工中亟待解决的问题。未来,需要不断研发新的抛光磨料和加工技术,以应对超精密加工领域日益增长的需求。研磨材料与冷却液搭配使用,既能提高研磨效率,又能延长工具使用寿命。江西金属磨料工厂

软性的聚氨酯抛光垫搭配抛光液,能温和处理敏感材料表面,避免损伤工件基体。北京珠击磨料

抛光磨料的粒度对抛光效果的影响:抛光磨料的粒度是影响抛光效果的关键因素之一。粒度通常用目数来表示,目数越大,磨料的颗粒越细。粗粒度的磨料,如 80 - 200 目,主要用于去除材料表面的较大瑕疵和进行粗加工,能够快速地去除大量材料,提高加工效率,但加工后的表面粗糙度相对较高。中等粒度的磨料,如 400 - 800 目,用于半精加工,可进一步细化表面,降低表面粗糙度。而细粒度的磨料,如 1000 目以上,主要用于精抛光,能够使材料表面达到极高的光洁度,呈现出镜面效果。在实际抛光过程中,通常需要根据被加工材料的初始状态和要求,选择合适粒度的磨料,并进行逐步的研磨和抛光,以达到理想的抛光效果。北京珠击磨料