商机详情 -

浙江自动卧式加工中心标准

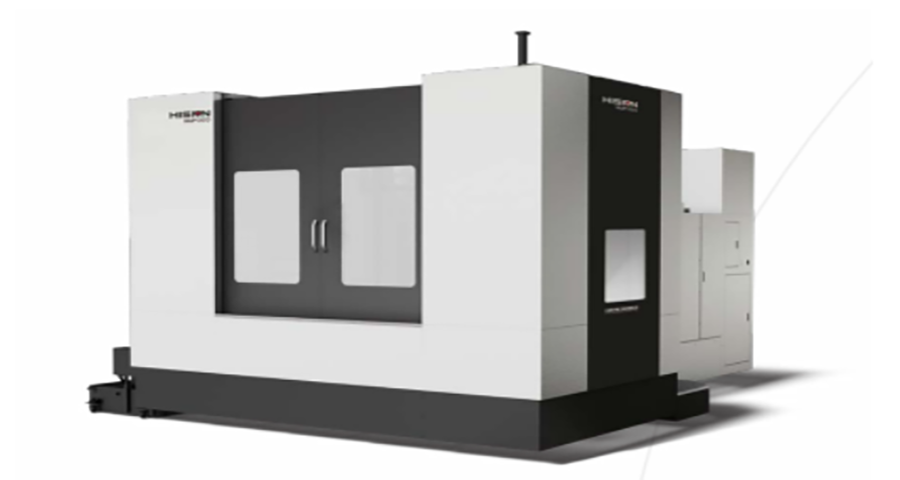

回转轴系统是五轴卧式加工中心设备的关键技术。联动控制技术通过先进的数控算法实现多轴的协调运动,确保复杂轨迹加工的精度和表面质量。刀具管理系统在五轴加工中承担更重要的作用,需要管理更多类型的刀具并确保刀具参数的准确性。工艺适应性是五轴设备的价值,能够加工传统设备无法完成的复杂曲面和异形零件。操作复杂性是五轴设备的使用挑战,需要操作人员具备更高的技术水平和编程能力。维护要求相比传统设备更为严格,精密的回转轴系统需要定期的精度检测和调整。海天精工凭借其在精密制造领域的深厚积淀,通过引进技术和自主创新并举的发展模式,已成功将产品应用于航空航天等国家重点装备领域,其强大的应用技术团队和完善的售后服务体系,能够为五轴设备用户提供从选型到应用的多方位技术支持。选购汽车制造用卧式加工中心,需优先考虑连续运行稳定性,以及与生产线的适配性。浙江自动卧式加工中心标准

五轴卧式加工中心作为制造装备,其选购过程需要进行深入的技术和商务评估。数控系统的五轴功能是设备性能的关键,需要评估系统的五轴编程能力、刀具长度补偿、碰撞检测等高级功能。机床刚性在五轴加工中更为重要,多轴联动时的复合切削力对机床结构提出更高要求。刀具系统的配置需要考虑五轴加工的特殊需求,包括刀具长度、刚性、动平衡等技术要求。软件支持能力影响五轴编程的便利性,仿真验证、碰撞检测等功能都需要评估。操作人员的技术水平是成功应用的关键因素,五轴编程和操作需要更高的技术技能。投资回报分析需要综合考虑五轴功能带来的工艺改进、效率提升和质量改善效益。供应商的技术服务能力对于复杂的五轴设备尤为重要,包括安装调试、人员培训、技术支持等服务内容。市场应用案例的调研能够提供实际应用效果的参考,建议选择有成功应用案例的成熟产品。江苏巨型卧式加工中心设备自动换刀卧式加工中心可快速切换刀具,连续完成多道工序,适配汽车零部件的大批量生产需求。

节拍时间是衡量汽车制造效率的关键指标,先进的卧式加工中心通过优化加工工艺和自动化程度,能够将发动机缸体的加工节拍控制在理想范围内。快速换刀技术有效缩短了辅助时间,现代设备的刀具更换时间通常在数秒内完成,配合智能刀具管理系统,能够实现真正的连续加工。工件传输系统的自动化水平直接影响整体效率,集成了自动上下料装置的设备能够在加工的同时完成下一个工件的准备工作。切削参数的优化对效率提升起到关键作用,通过大数据分析和机器学习算法,系统能够为不同材料和几何特征的零件推荐合适的加工参数组合。质量控制的自动化减少了返工率,在线检测系统能够及时发现加工偏差并进行补偿,避免批次性质量问题。设备可靠性的提升减少了意外停机时间,现代卧式加工中心的平均故障间隔时间已经达到很高水平。这些技术进步的综合作用使得卧式加工中心在汽车制造中展现出优异的效率表现,成为现代汽车工厂不可缺少的装备。

五轴卧式加工中心作为制造装备,其采购渠道的选择直接影响设备质量、价格和后续服务水平。直接从制造商采购是最常见的渠道,能够获得原厂技术支持和标准化的产品配置,价格相对透明且质量有保障。授权代理商渠道提供了更多的本地化服务优势,代理商通常具备专业的技术团队和快速响应能力,能够提供设备选型咨询、现场安装调试和维护服务。展会采购为买方提供了集中比较不同品牌产品的机会,大型机床展览会通常汇集了行业内的主要制造商,便于进行技术交流和商务洽谈。网络平台采购日益普及,B2B电商平台提供了丰富的产品信息和价格对比功能,但大型设备的网络采购仍需谨慎验证供应商资质。选择合适的采购渠道需要综合考虑采购预算、技术要求、服务需求和风险承受能力等因素。汽车制造用卧式加工中心注重批量效率,刚性好,能稳定加工发动机缸体等大型零部件。

汽车关键零部件如发动机缸体、变速箱壳体、差速器壳体等通常具有复杂的内腔结构和众多的加工面,需要设备具备强大的多面加工能力。卧式结构的天然优势在汽车制造中得到充分体现:水平工作台能够稳固支撑重型铸件,切屑在重力作用下自然排出,避免影响加工表面质量和刀具寿命。针对汽车行业的高节拍生产需求,这类设备普遍配置大容量刀库系统,支持镗削、铣削、钻孔、扩孔、铰孔、攻丝等多种工艺的快速切换。主轴系统通常采用高功率、宽转速范围的电主轴,既能进行大切削量的粗加工,也能满足精密孔系的精加工要求。冷却系统设计考虑了铝合金、铸铁等不同材料的加工特点,提供充足的切削液流量和压力。为适应汽车行业的严格质量标准,设备集成了在线检测功能,能够在加工过程中实时监控关键尺寸,确保每个零件都符合设计要求。海天卧式加工中心的供应商,除提供设备外,还同步对接原厂技术支持,保障备件供应及时。江苏海天卧式加工中心选择

无人化生产卧式加工中心加工精度挺可靠,系统稳定加上自动校准,批量加工时精度波动很小。浙江自动卧式加工中心标准

卧式布局为数控加工中心带来了独特的技术优势,这些优势在特定加工场景下表现尤为突出。主轴水平配置使得刀具在加工过程中受到的径向力和轴向力分布更加均匀,有效提升了加工刚性和稳定性。这种刚性优势使得设备能够承受更大的切削力,实现高效率的重切削加工,特别适合处理难加工材料和大余量去除作业。工件在水平工作台上的装夹方式提供了优异的支撑条件,即使是大型重载零件也能获得可靠的定位精度。切屑处理是卧式结构的另一项优势,加工产生的金属切屑在重力作用下自然下落,不会在工件表面堆积造成划伤,也不会缠绕在刀具上影响加工质量。这种自然的切屑流向设计简化了排屑系统,提高了设备运行可靠性。一次装夹多面加工能力是卧式加工中心的优势,工作台的精密分度功能配合多轴联动,能够实现工件四面甚至五面的连续加工,大幅减少了重新装夹带来的精度损失和辅助时间。浙江自动卧式加工中心标准