商机详情 -

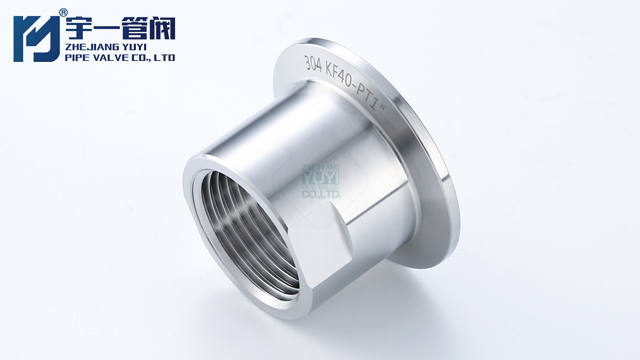

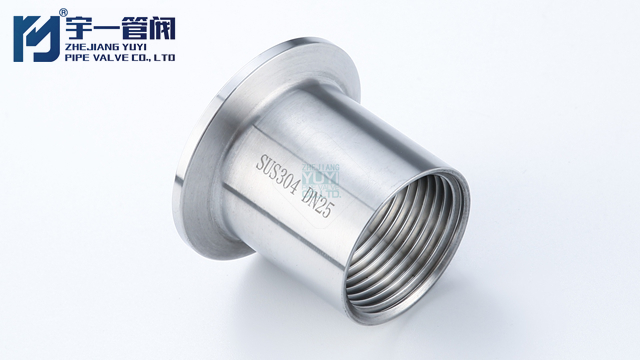

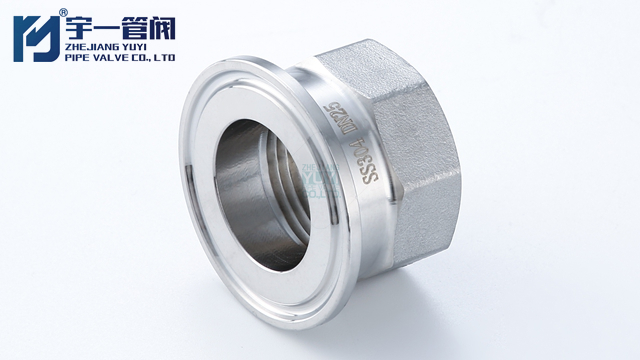

快装内丝品质

在医疗设施中,管道系统的安全稳定运行至关重要,其直接关系到医疗服务的质量与患者的健康。快装内丝凭借一系列契合医疗环境需求的特性,在医疗设施管道系统中展现出的应用优势。医疗设施对卫生标准要求极高,快装内丝在这方面表现出色。其采用卫生级材料制造,表面光滑,不易滋生细菌和污垢。在医院的中心供氧管道连接中,快装内丝可有效避免杂质污染氧气,确保输送给患者的氧气纯净、安全。同时,在手术室的给排水管道安装中,快装内丝的卫生设计能防止细菌滋生,降低风险,为手术环境提供可靠保障。医疗设施需要确保管道系统长期稳定运行,以维持正常的医疗秩序。快装内丝选用度、耐腐蚀材料,能承受医疗设施内复杂的环境因素,如频繁的消毒水冲洗、药品蒸汽侵蚀等。在医院的污水处理管道连接中,快装内丝可抵御污水中的化学物质腐蚀,防止管道泄漏,保障污水处理系统稳定运行,避免对环境造成污染。而且,医疗设施的建设和改造通常需要在不影响正常医疗活动的前提下进行。快装内丝的快速安装特性极大地缩短了施工周期。在医院病房的卫生间管道改造中,使用快装内丝,施工团队可在短时间内完成管道连接,减少对患者和医护人员的干扰。同时。 具备抗紫外线能力的快装内丝,在户外管道系统中也能长时间保持性能。快装内丝品质

快装内丝之所以能在管道连接中实现快速安装,得益于其精妙的结构设计与独特的连接原理。快装内丝的端口处配备了精心设计的定位装置,这是实现快速连接的关键起始点。它通常由一组精确加工的卡槽与导向凸起组成。当待连接的管道靠近快装内丝时,管道端口的对应结构能够迅速与定位装置契合。施工人员只需将管道沿导向轻轻推进,就能在短时间内完成精细定位。这一过程避免了传统连接方式中需要花费大量时间仔细对正螺纹的繁琐步骤,缩短了安装前期的准备时间。完成定位后,进入紧固环节。快装内丝采用了特殊的紧固结构,常见的有快拧螺母式或弹性卡扣式。以快拧螺母式为例,在管道与快装内丝定位后,施工人员使用配套的简易工具,如扳手,对快拧螺母进行操作。螺母与快装内丝主体通过螺纹连接,且螺纹设计经过优化,具有较大的导程。这意味着在旋拧螺母时,螺母能够快速沿螺纹前进,使连接部位迅速紧密贴合。相比传统螺纹连接中需要多次缓慢旋拧螺纹才能达到紧固效果,快拧螺母式快装内丝提高了紧固速度。弹性卡扣式快装内丝则利用弹性材料的特性。在管道定位后,弹性卡扣在自身弹力作用下迅速卡入管道对应的卡槽内,实现快速紧固。这种方式无需额外工具操作。 嘉兴快装内丝询价快装内丝的创新内扣设计,实现了管道内部的快速组装,满足应急安装需求。

在汽车制造工厂中,高效稳定的管道系统是保障生产顺利进行的关键。快装内丝凭借其独特优势,在多个汽车制造工厂的管道安装项目中得到成功应用,有效解决了诸多安装难题。某大型汽车制造工厂在进行生产线扩建时,需要铺设大量的工业用水、压缩空气以及冷却管道。传统的管道连接方式不仅安装周期长,而且在复杂的工厂环境下,连接质量难以保证。该厂引入快装内丝后,安装效率大幅提升。在安装工业用水管道时,施工人员只需将管道与快装内丝精细对接,利用其快速定位装置迅速契合,再通过配套工具紧固,短短几分钟就能完成一个连接点的安装。相比传统焊接或螺纹连接方式,安装速度提高了数倍,使得整个管道铺设工程提前了一个月完成,生产线得以提前投入使用,为企业创造了可观的经济效益。汽车制造过程中,设备运行产生的振动和压力变化频繁,对管道连接的稳定性要求极高。在该工厂的涂装车间,快装内丝用于输送油漆和溶剂的管道连接。其采用度、耐疲劳的材料制造,连接结构经过特殊设计,能够有效吸收和分散振动能量,在设备高频振动和压力波动的情况下,依然保持连接部位的牢固性,防止泄漏。自使用快装内丝连接管道以来,涂装车间未出现过因管道连接问题导致的生产中断。

减少物料在管道内的流动阻力,防止物料堆积堵塞。其密封性能良好,可避免造粒过程中添加剂泄漏,确保产品质量稳定。在塑料挤出车间的废气排放管道连接中,快装内丝能承受废气中的化学物质腐蚀,同时安装后连接紧密,防止废气泄漏,保护环境。而且,当塑料加工设备需要定期维护或升级时,快装内丝的便捷拆卸特性方便维修人员对管道进行检查和更换。在塑料薄膜生产设备的维护中,维修人员可快速拆解快装内丝连接部件,对冷却管道内部进行清洗和维修,确保设备正常运行,减少因设备故障造成的经济损失。快装内丝通过优良的材质特性、便捷的安装方式以及在各加工环节的出色表现,满足塑料加工行业管道安装需求,成为提升塑料加工企业生产效益与产品质量的得力助手。采用环保材料制作的快装内丝,在废弃后可回收利用,减少资源浪费。

在海洋工程领域,管道连接技术长期面临着诸多严峻挑战,如海水的强腐蚀性、海底高压环境以及海浪与海流的持续冲击。快装内丝通过一系列关键技术创新,成功实现了在海洋工程管道连接中的重大突破。材料选择是快装内丝技术突破的首要环节。针对海洋高盐腐蚀环境,研发团队选用了新型耐腐蚀合金材料。这类材料含有特殊比例的镍、钼、铬等元素,能够在海水中形成一层致密的钝化膜,有效抵御氯离子的侵蚀。在海底输油管道连接中,快装内丝采用该合金材料,其耐腐蚀性能比传统材料提升数倍,延长了管道的使用寿命,降低了维护成本。结构设计方面,快装内丝进行了创新性优化。为应对海底高压与水流冲击,其连接结构采用了度、抗疲劳的一体化设计。独特的锁扣与定位装置,在安装时能快速精细对接,并且在使用过程中可有效分散外力,防止连接部位因受力不均而松动或损坏。在海上风力发电场的冷却水管连接中,这种优化后的结构确保了在强风引起的水流剧烈波动下,管道连接依然稳固可靠。安装工艺上,快装内丝也取得了进展。传统海洋管道安装受天气和海况影响大,施工周期长且风险高。快装内丝开发了一套高效的水下安装技术,借助水下机器人与远程操控设备。

快装内丝结构紧凑,便于在有限空间内合理布局管道系统。快装内丝品质

经过防锈处理的快装内丝,在湿度大的环境中,依然能保持良好的连接性能。快装内丝品质

在装备制造领域,管道系统的性能关乎装备的战斗力与生存能力。快装内丝凭借一系列独特优势,出色地满足了装备制造中的特殊需求。装备常需在恶劣环境下执行任务,如高温、低温、高湿度以及强电磁干扰环境。快装内丝选用特种合金与高性能复合材料制造,具备的耐温、耐湿和抗电磁干扰性能。在坦克的燃油管道连接中,快装内丝可承受发动机舱内的高温,确保燃油稳定输送,且不受强电磁干扰影响,避免因信号干扰导致管道系统故障,保障坦克在复杂战场环境下的持续作战能力。行动对装备的隐蔽性要求严格,快装内丝的紧凑结构与低轮廓设计满足了这一需求。在潜艇的海水冷却管道安装中,快装内丝连接部位小巧,可巧妙隐藏于潜艇内部结构中,减少因管道突出而带来的暴露风险。同时,其安装后表面光滑,能降低潜艇在水下航行时的流体阻力,提高潜艇的静音性能与航行效率,增强潜艇的隐蔽作战能力。而且,装备的维护需要高效快捷,以减少装备停机时间。快装内丝的便捷拆卸特性使维修人员能够迅速拆解连接部件,对管道进行检查和维修。在战斗机的液压管道维护中,当发现管道有泄漏或堵塞问题时,维修人员可在短时间内拆解快装内丝连接点,更换受损部件,快速恢复战斗机的飞行性能。 快装内丝品质