商机详情 -

湖南智能化设备管理系统企业

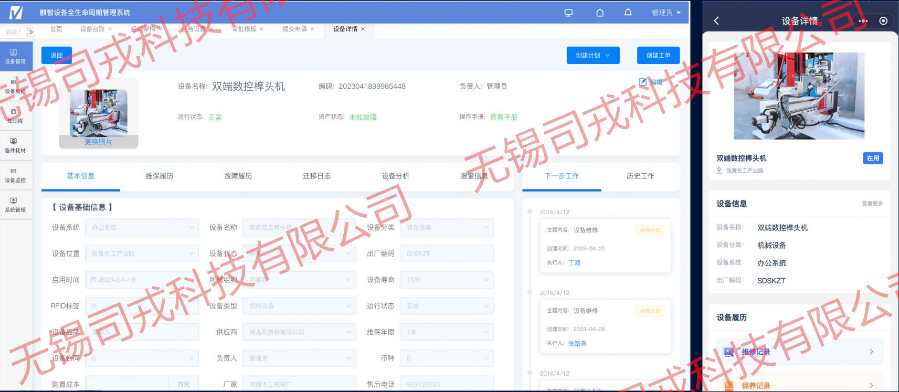

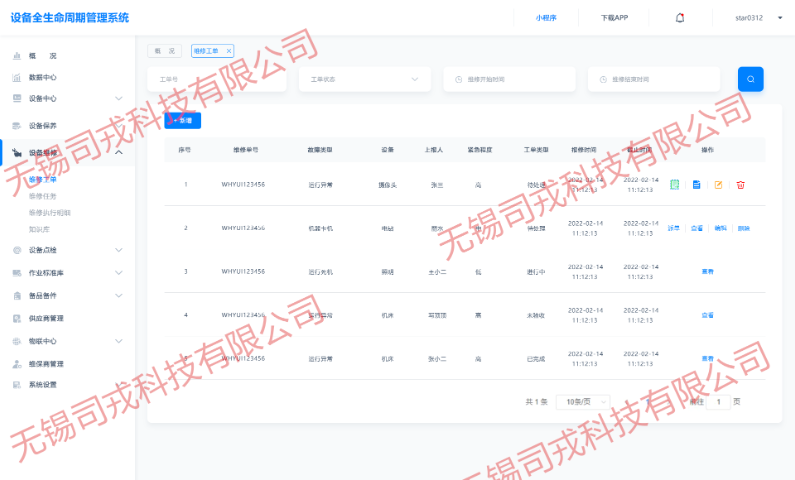

提高人力效率:从“经验依赖”到“智能调度”的人员优化1.技能与任务智能匹配系统根据维修人员技能证书、历史工单、当前位置等信息,自动派发适合的工单。某机场通过此功能,使机务人员日均步行里程减少3公里,工单处理效率提升35%,人员需求减少15%。某医院将设备维修与医护人员排班系统打通,使医疗设备故障响应时间缩短至10分钟内,手术室利用率提升12%,相当于年增加手术量1200台,直接收益超600万元。2.移动化与自动化操作系统支持手机APP扫码报修、拍照上传故障现象、电子审批等功能。某化工企业通过移动端应用,使设备报修响应时间从2小时缩短至15分钟,维修工单处理效率提升60%,管理人员审批时间减少80%。某物流企业通过系统自动生成维修工单、备件领用单和结算单,使行政流程耗时从3天缩短至2小时,年节省人力成本120万元。建立设备电子台账,记录设备基本信息、技术参数、维修历史及备件清单,支持一物一码管理。湖南智能化设备管理系统企业

成本优化效果量化:行业数据支撑制造业:实施设备管理系统的企业,平均降低维护成本25%-40%,备件库存成本降低20%-35%,能源成本降低10%-20%(来源:麦肯锡《工业4.0与设备管理白皮书》)。流程工业:通过预测性维护,非计划停机减少50%-70%,维护效率提升30%-50%(来源:ARC Advisory Group报告)。公共服务领域:某城市轨道交通集团通过系统管理1200列地铁车辆,实现故障预测准确率90%,正点率提升至99.98%,乘客投诉率下降65%,相当于年增加运营收益超2亿元。甘肃移动端设备管理系统报价利用数据分析技术,对设备的运行数据进行实时监测和分析,提前发现潜在的故障风险。

全生命周期管理:从“分段管控”到“价值流优化”1.规划阶段:数据驱动的投资决策传统设备采购依赖经验判断,易导致产能过剩或技术代差。某钢铁企业通过设备管理系统建立“产能-能耗-维护成本”三维评估模型,对拟购的10万吨电炉进行数字化仿真。系统模拟显示,在现有原料结构下,该设备实际产能能达到设计值的78%,且吨钢能耗比行业高12%。基于数据洞察,企业调整采购方案,选择更适合自身工艺的8万吨电炉,项目投资回报率提升18%。2.运维阶段:预防性维护的精细化升级某石化企业将2000余台关键设备的振动、温度、压力等参数接入AI诊断平台,构建设备健康指数(EHI)模型。该模型融合LSTM神经网络与物理失效模型,可提前90天预测换热器结垢风险,准确率达92%。通过动态调整清洗周期,企业年减少非计划停机32次,多产高附加值产品1.2万吨,直接增收超8000万元。3.退役阶段:残值比较大化的生态闭环某风电运营商应用区块链技术构建设备退役溯源链,记录每台风机从安装到拆除的全生命周期数据。

运行与维护阶段:系统通过实时监测设备的运行状态与性能参数,及时发现并预警潜在故障,为企业提供智能化的设备维护策略。同时,系统还支持设备维护计划的智能制定与执行,帮助企业合理安排设备维护工作,延长设备使用寿命,降低运维成本。报废处理阶段:当设备达到报废标准时,系统支持设备报废申请的提交与审批,确保报废过程的合规性与高效性。同时,系统还提供了设备回收再利用的智能化方案,帮助企业实现资源的循环利用与环保效益。设备OEE看板实时监控生产效率,快速定位瓶颈环节,产能提升25%。

效率跃升:让设备“停转”数字孪生:虚拟调试,缩短投产周期系统为新设备构建数字孪生模型,在虚拟环境中模拟运行、调试参数,减少物理调试时间。某半导体企业通过此功能,将新生产线投产周期从6个月缩短至2个月,抢占市场先机。AR远程协作:“瞬间抵达”现场运维人员佩戴AR眼镜,即可与全球实时共享设备画面、标注故障点,通过手势识别远程指导维修。某风电企业通过AR协作,将海外风机故障修复时间从72小时缩短至8小时,年减少停机损失超5000万美元。RPA自动化:告别“纸质工单”时代系统自动生成巡检计划、工单分配、报告生成等流程,某制造企业通过RPA使行政流程耗时从3天缩短至10分钟,年节省人力成本600万元。移动端扫码报修功能支持现场拍照上传,维修响应速度提升50%,问题处理更高效。河北小程序设备管理系统价格

一键生成设备健康报告:自动聚合故障记录、运行时长等数据,快速评估设备状态,减少人工分析时间。湖南智能化设备管理系统企业

预测性维护:减少非计划停机与维修成本关键设备状态监测应用场景:风电:通过振动传感器、SCADA系统监测风机齿轮箱、叶片、发电机的温度、振动和载荷。光伏:利用红外热成像仪检测光伏板热斑,结合电流-电压曲线分析组件衰减。火电:监测锅炉、汽轮机、发电机的轴承温度、润滑油状态和金属疲劳。降本逻辑:传统维护模式依赖定期检修,易导致“过度维护”或“维护不足”。预测性维护通过AI算法分析设备历史数据与实时参数,提-6个月预警故障(如齿轮箱轴承磨损),将非计划停机转化为计划停机,减少停机损失(如某风电场年减少停机147小时,对应发电量损失减少约200万度)。精细定位故障点,避免盲目更换部件(如某电厂通过振动分析避免了一次价值50万元的汽轮机大修)。维修策略优化应用场景:根据设备健康状态动态调整维护周期(如从“每500小时检修”改为“按振动值触发检修”)。对低风险故障采用“运行到失效”(Run-to-Failure)策略,降低维护频率。降本效果:某燃气电厂实施预测性维护后,维护成本降低40%,设备可用率提升至99.2%。湖南智能化设备管理系统企业