商机详情 -

广西楔形金刚石压头

金刚石压头硬度测试精度的具体量化表现:1. 洛氏硬度测试(HRC),标准误差范围:±0.8 HRC。在严格控制的条件下(如使用标准硬度块、规范操作),金刚石压头的洛氏硬度测试误差通常可控制在±0.8 HRC以内。这一误差范围适用于高、中、低三个硬度级别的标准块校准。操作影响:加荷速度过快会导致硬度值偏高(如高硬度材料误差可达0.6 HRC)。试样表面粗糙度低(Ra≤12)时,误差明显减小。2. 维氏硬度测试(HV):标准误差范围:±1%:使用二等标准维氏硬度块(HV 450±50)进行校准时,金刚石压头的测量误差需控制在±1%以内。关键参数:压痕对角线测量精度需达0.001 mm。试验力波动需≤1%,否则可能引入系统性误差。3. 显微硬度测试:精度提升:通过减小压痕尺寸(如使用0.1 kgf试验力),可实现纳米级硬度测量,误差可控制在±2%以内。限制条件:试样表面粗糙度需≤0.2 μm,否则压痕边缘模糊会导致测量误差增大。致城科技开发的原位蠕变-恢复系统,通过金刚石压头连续监测试样在0.5MPa应力下的粘弹性响应。广西楔形金刚石压头

热稳定性与化学惰性:在许多应用场景中,金刚石压头需要在极端温度条件下工作。优良金刚石压头应具备优异的热稳定性,在高温环境下保持几何稳定性和机械性能。品质高单晶金刚石在惰性气氛中可稳定工作至700°C以上,而普通质量的金刚石可能在400°C就开始出现表面石墨化。对于高温应用,优良压头会采用特殊的热处理工艺和表面钝化技术,延缓高温下的性能退化。热膨胀系数匹配是经常被忽视但至关重要的特性。热匹配设计的压头可以避免温度变化导致的应力集中和界面问题。优良金刚石压头的支撑结构材料会精心选择,使其热膨胀系数与金刚石接近(约1×10⁻⁶/K),从而在温度波动时保持整体结构的稳定性。一些高级设计还采用主动温度补偿机制,通过内置传感器和微调机构实时校正热变形效应。深圳纳米金刚石压头制造商在多层材料测试中,金刚石压头能精确测量各层的力学性质。

未来展望:随着科技的发展,对新型高性能材料及其应用需求不断增加,金刚石压头将继续发挥重要作用。在未来,我们可以预见以下几个趋势:新型合成技术:随着合成技术的发展,将有更多高质量、高性能的合成金刚石问世,这将进一步提升金刚石压头的性能。智能化应用:结合人工智能技术,对实验数据进行分析,将使得基于金刚石压头的实验更加精确、高效。多功能化发展:未来可能会出现集成多种功能的新型复合材料,这将拓宽金刚石压头的应用领域,提高其实用价值。

优异的热传导性:金刚石具有极高的热导率,是铜的 5 倍以上,这一特性使得金刚石压头在测试过程中能够迅速传导热量,有效避免因局部过热而对测试结果产生影响。在一些高速、高频的材料测试过程中,压头与材料表面的摩擦会产生大量的热量,如果热量不能及时散发,会导致压头和测试材料的温度升高,从而改变材料的力学性能,影响测试结果的准确性。而金刚石压头良好的热传导性能够将摩擦产生的热量快速传递出去,保持压头和测试区域的温度稳定。例如在纳米压痕测试中,通过原子力显微镜控制金刚石压头对材料进行微小载荷的压入测试,由于测试过程中产生的热量较少,金刚石压头的热传导性能优势可能并不明显。金刚石压头低热膨胀系数使金刚石压头在温度变化中保持尺寸稳定。

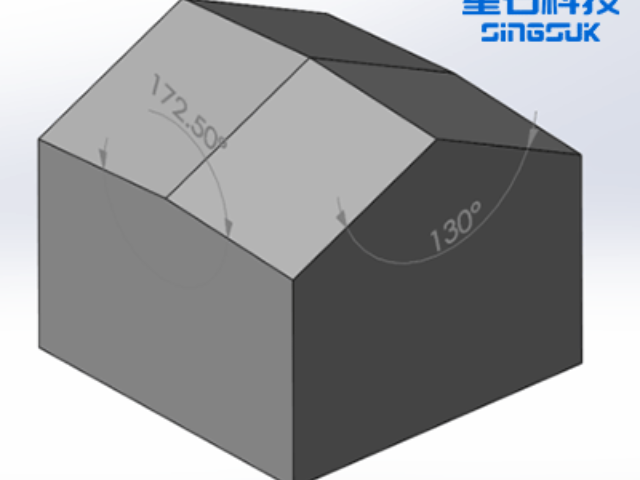

热性能检测:优异的热传导性是金刚石压头的重要特性之一,热性能检测主要关注压头的热导率和热稳定性。热导率的测量可以采用激光闪射法等专业测试方法,通过测量压头在热流作用下的温度变化,计算出其热导率。热稳定性检测则是将压头在不同温度下进行加热和冷却循环,观察其性能和结构是否发生变化。例如,经过多次高温加热和快速冷却后,检测压头的硬度、几何尺寸是否保持稳定,表面是否出现裂纹或其他损伤。热性能检测能够确保金刚石压头在高温测试环境下正常工作,避免因热效应导致测试结果不准确。在维氏硬度测试中,金刚石正四棱锥压头以136°夹角压入材料表面,通过压痕对角线计算材料弹性模量。仪器化压入仪金刚石压头测量

致城科技的压痕共振分析法通过金刚石压头,检测金属3D打印件孔隙缺陷的空间分布与尺寸特征。广西楔形金刚石压头

金刚石压头的尺寸与适用性:1 压头尺寸。压头尺寸直接影响压痕的大小和深度,进而影响硬度值的准确性。根据待测材料的厚度和硬度,选择合适的压头尺寸。一般来说,较厚的材料可以选择较大尺寸的压头,而较薄的材料则需要较小尺寸的压头。2 适用性。不同行业和应用对压头的尺寸和形状有不同的要求。例如,在微电子行业中,需要使用微小尺寸的压头进行精细测量。因此,选择时需考虑压头的适用性,确保其能够满足特定行业和应用的需求。广西楔形金刚石压头