商机详情 -

钕铁硼注塑磁体供应商

注塑磁体的磁性能参数与测试标准:注塑磁体的关键参数包括剩磁(Br)、矫顽力(Hcj)、最大磁能积((BH)max)及温度系数(αBr)。测试标准遵循ASTM E709(磁粉检测)、IEC 63300(电性能)及ISO 9227(盐雾测试)。例如,Arnold Magnetic的SmCo磁体(2101牌号)在150℃下Hcj保持率>90%,通过1000小时老化测试;盐雾测试采用5% NaCl溶液(pH 6.5-7.2),Parylene涂层磁体可通过500小时无腐蚀,而传统Ni-Cu-Ni镀层只维持48小时。。。。汽车电气化推动注塑磁体在EPS(电动转向)电机中渗透率提升。钕铁硼注塑磁体供应商

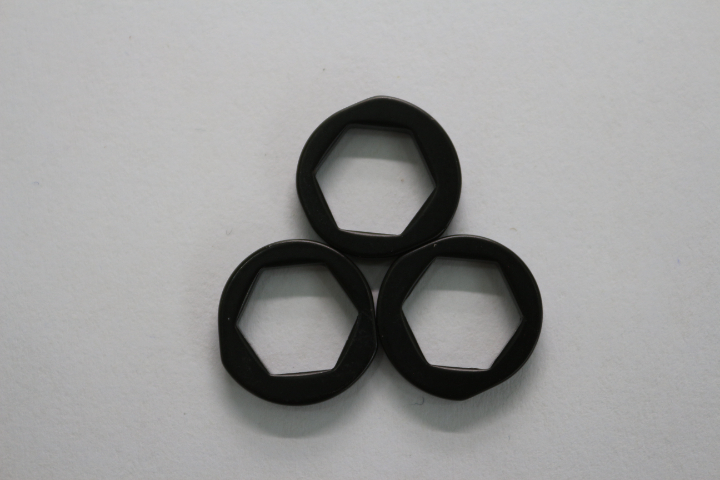

各向同性注塑磁体的磁粉颗粒随机分布,磁化后任意方向性能一致,适用于多极充磁或对磁场方向无严格要求的场景(如冰箱门封)。其工艺简单,无需定向磁场压制,但磁能积较低(钕铁硼基约6MGOe)。各向异性注塑磁体则在注塑时施加强磁场(≥1.5T),使磁粉晶粒沿磁场方向排列,磁能积可提升30%-50%(如NdFeB达9-12MGOe),但需专门的磁场注塑设备,且模具设计更复杂。典型案例是汽车EPS电机转子磁环,采用各向异性注塑磁体后扭矩密度提高15%。两种类型的选择需权衡性能需求与成本:各向异性产品单价高20%-30%,但可能减少电机用磁体数量。粘结钕磁注塑磁体供应商注塑磁体表面光滑,尺寸精度可达±0.1mm,适合复杂结构件,无需二次加工。

在传感器和编码器领域,注塑磁体也有着不可或缺的地位。在各类磁控感应器中,注塑磁体作为磁场的产生源,其稳定的磁性能和可精确控制的磁场分布,使得传感器能够准确地检测到外界磁场的变化,并将其转化为电信号输出,用于测量物体的位置、速度、角度等物理量。在编码器中,注塑磁体与编码盘等部件配合,通过检测磁体磁场的变化来实现对旋转或直线运动的精确测量和反馈。例如,在工业自动化生产线中,编码器利用注塑磁体的特性,能够精确地监测机械部件的运动状态,为控制系统提供准确的位置和速度信息,从而实现生产过程的高精度自动化控制。注塑磁体在传感器和编码器中的应用,为这些设备的小型化、高精度化和高可靠性发展提供了有力支持。

在进行充磁之前,需要对注塑磁体进行各方面的检测,以确保产品质量符合要求。检测内容主要包括尺寸和外观检查以及充磁电流强度检测等方面。尺寸检查是通过精密量具测量磁体的关键尺寸,确保其与设计尺寸的偏差在允许范围内,因为尺寸精度直接影响磁体在设备中的安装和使用效果。外观检查则主要查看磁体表面是否存在缺陷,如气泡、裂纹、飞边等,这些缺陷可能会影响磁体的机械性能和磁性能。充磁电流强度检测是为了确定合适的充磁参数,通过预先测试磁体的磁导率等特性,计算出在不同充磁要求下所需的充磁电流强度,为后续准确充磁提供依据。只有经过严格的充磁前检测,才能保证充磁后的磁体满足设计性能指标。注塑磁体的磁通量均匀性影响电机效率,需用高斯计检测表面磁场分布。

注塑磁体的性能主要由磁粉类型和粘结剂共同决定。磁粉方面,钕铁硼(NdFeB)提供高磁能积(5-10MGOe),但需表面镀层防腐蚀;铁氧体成本低且耐氧化,但磁能积只1-3MGOe;钐钴(SmCo)适用于高温(250℃以上)环境。粘结剂方面,尼龙(PA6/PA12)平衡机械强度与成本;聚苯硫醚(PPS)耐温性优异(长期150℃);聚乳酸则用于可降解实验性磁体。关键挑战在于磁粉填充率——通常需达到85%-92%以保障磁性能,但过高会导致熔体流动性下降。解决方案包括磁粉表面偶联剂处理(如硅烷改性)或优化注塑工艺参数(如提高螺杆剪切力)。电动工具电机采用高矫顽力注塑磁体,抵抗强振动退磁。深圳钕铁硼注塑磁体制造商

消费电子如TWS耳机充电仓采用薄壁注塑磁体,厚度可<1mm。钕铁硼注塑磁体供应商

注塑磁体具有突出的尺寸精度优势。在注塑成型中,磁体于精密模具内成型,尺寸精度极高,多数情况下无需后续机械加工。这不仅减少了工序和成本,还避免加工引入的尺寸偏差与表面损伤。制造光学设备编码器磁体时,对尺寸精度要求严苛,注塑磁体可满足高精度尺寸公差,确保编码器工作准确稳定。其典型公差能控制在极小范围,如 ±0.003 英寸 / 英寸,关键尺寸通过优化模具与工艺,可实现更精密公差控制,在对精度要求高的领域极具竞争力。钕铁硼注塑磁体供应商